English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Zeolit davul tanıtımı

2023-12-23

Zeolit davul tanıtımı

Zeolit tamburunun adsorpsiyon işlevi esas olarak içine yüklenen yüksek Si-Al oranlı zeolit tarafından gerçekleştirilir.

Zeolit kendi benzersiz boşluk yapısına dayanır, açıklığın boyutu tekdüzedir, iç boşluk yapısı gelişmiştir, spesifik yüzey alanı büyüktür, adsorpsiyon kapasitesi güçlüdür, çok sayıda görünmez gözenek içerir, 1 gram zeolit malzemesi açıklıkta spesifik yüzey alanı genişletildikten sonra 500-1000 m2'ye kadar çıkabilir, özel amaçlar için daha yüksektir.

Fiziksel adsorpsiyon esas olarak zeolitin sıvı ve gaz fazındaki yabancı maddelerin uzaklaştırılması sürecinde meydana gelir. Zeolitin gözenekli yapısı büyük miktarda spesifik yüzey alanı sağlar, böylece yabancı maddelerin emilmesi ve toplanması çok kolaydır. Moleküllerin karşılıklı adsorpsiyonu nedeniyle, zeolit gözenek duvarı üzerindeki çok sayıda molekül, ortamdaki yabancı maddeleri açıklığa çekmek için tıpkı manyetik bir kuvvet gibi güçlü bir yerçekimi kuvveti üretebilir.

Zeolitin yüzeyinde fiziksel adsorpsiyonun yanı sıra kimyasal reaksiyonlar da sıklıkla meydana gelir. Yüzey az miktarda kimyasal bağlayıcı, fonksiyonel grup formunda oksijen ve hidrojen içerir ve bu yüzeyler, adsorbe edilen maddelerle birleşecek ve iç ve yüzeye agregat olacak şekilde adsorbe edilen maddelerle kimyasal olarak reaksiyona girebilen öğütülmüş oksitler veya kompleksler içerir. zeolit.

Zeolit teknolojisine giriş

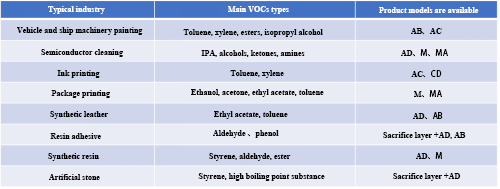

Müşterilerin çalışma koşullarına göre daha verimli adsorpsiyon kapasitesine sahip farklı zeolit türleri seçilmektedir. Yaygın çalışma koşullarına göre zeolit tambur modelleri aşağıdaki gibidir:

Zeolit tamburunun adsorpsiyon konsantrasyon işlemi

Zeolit tamburunun adsorpsiyon konsantrasyon işlemi üç adıma ayrılır:

1. VOC içeren egzoz gazı, zeolit silindir modülü aracılığıyla silindirin dış halkası tarafından temiz gaza dönüştürülür ve iç halka tarafından uzaklaştırılır. Bu proseste yüksek Si-Al oranına sahip zeolit modülün özel gözenek yapısı ve yüksek spesifik yüzey özellikleri kullanılarak egzoz gazındaki VOC'ler zeolit modülüne sıkı bir şekilde adsorbe edilir.

2. Zeolit tamburu adsorpsiyon bölgesi, desorpsiyon bölgesi ve soğutma bölgesine ayrılmıştır. Çalışma sırasında, tambur modülü, yüksek sıcaklıkta desorpsiyon için adsorpsiyon doygunluğundan önce tambur modülünün desorpsiyon bölgesine aktarılmasını sağlamak için yavaş yavaş döner ve daha sonra adsorpsiyon kapasitesini yeniden kazanmak için soğutma ve soğutma için soğutma bölgesine girer;

3. Zeolit modülü desorpsiyon bölgesine aktarıldığında, zeolit modülünün temizlenmesi ve desorpsiyon rejenerasyonunu sağlamak için tamburun iç halkasından desorpsiyon bölgesinin tambur modülü içinden küçük bir sıcak hava akımı geçer. Desorpsiyondan kaynaklanan yüksek konsantrasyonlu atık gazın küçük akışı daha sonra arıtma sonrası prosese girer.

Zeolit tamburunun teknik avantajları

1. Geçerli bölüm

Zeolit tamburunun bölme tasarımı, sürekli emme ve desorpsiyon fonksiyonunu gerçekleştirmenin anahtarıdır. Zeolit tamburu, zeolit modülünün kullanım oranını en üst düzeye çıkarmak için makul bölme açısına sahip adsorpsiyon bölgesi, desorpsiyon bölgesi ve soğutma bölgesine bölünmüştür.

2. Verimli konsantrasyon

Zeolitin konsantrasyon oranı, işletme güvenliğini ve enerji tasarrufunu sağlamanın anahtarıdır. Makul konsantrasyon oranı tasarımı, güvenliği sağlama öncülüğünde en düşük çalışma enerjisi tüketimiyle en yüksek arıtma verimliliğini sağlayabilir. Sürekli çalışmada zeolit tamburunun maksimum konsantrasyon oranı 30 katına ulaşabilir. Özel koşullar altında aralıklı çalışma sağlanabilir.

3. Yüksek sıcaklıkta desorpsiyon

Zeolit modülün kendisi herhangi bir organik madde içermez, iyi alev geciktirici performansa ve yüksek sıcaklık dayanımına sahiptir. Desorpsiyon sıcaklığı 180~220℃ve kullanımdaki ısı direnci sıcaklığı 350'ye ulaşabilir℃. Desorpsiyon tamamlandı ve VOC konsantrasyon oranı yüksek. Zeolit modülü maksimum 700°C sıcaklığa dayanabilir℃ve yüksek sıcaklıkta çevrimdışı olarak yeniden oluşturulabilir.

4. Verimli arıtma

Filtre cihazı tarafından ön işlemden geçirildikten sonra, VOC atık gazı adsorbe edilmek ve saflaştırılmak üzere silindir adsorpsiyon alanına girer ve en yüksek adsorpsiyon verimliliği %98'e ulaşabilir.

5. Modülün sökülmesi ve değiştirilmesi kolaydır.

Standartlaştırılmış boyut, kırılmış veya aşırı derecede kirlenmiş modüller ayrı ayrı değiştirilebilir.

6. Çevrimdışı yenileme hizmeti

Modül uzun süre kullanıldıktan sonra adsorpsiyon verimliliği düşer ve arıtma verimliliği düşer. Zeolit modülünün kirlilik durumuna göre, rejenerasyon sürecini ve çevrimdışı rejenerasyonu belirlemek için kirlilik derecelendirmesi yapılır.

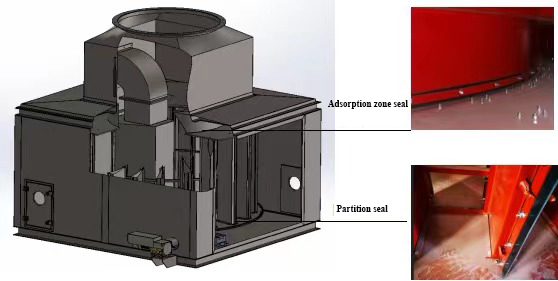

Tambur yapısı

1:Silindir contası, kısa süreliğine 300°C'ye dayanabilen ve sürekli olarak 200°C'nin altında çalışabilen floro-silikon sızdırmazlık şeridinden yapılmıştır.

2:Tambur sistemi yanmaz cam elyaf ve galvaniz çelik kaplama ile izole edilecektir. Rüzgar ve yağmuru önlemek için yalıtım katmanının tüm ek yerleri katlanmalı ve kalafatlanmalıdır.

3:Adsorpsiyon bölgesi ve desorpsiyon bölgesinin her biri, 0-2500pa ölçüm aralığına sahip bir diferansiyel basınç vericisi ile donatılmıştır; Marka: Deville. Tambur diferansiyel basınç göstergesi, tambur kutusunun motor muayene kapısının bir tarafına monte edilmiştir ve cihazın terminali, tambur kutusunun dışında ayrılmıştır.

4:Döner motor markası: Japonya Mitsubishi.

5:Tamburun iç yapısal malzemesi SUS304 ve destek plakası Q235'tir.

6:Tambur kabuğu yapı malzemesi karbon çeliğidir.

7:Ekipman, vinçle taşıma, kurulum, çalıştırma ve bakım için kaldırma halkaları ve destek koltuklarıyla donatılmıştır.

teknik gereksinimler

1 Çalışma koşulu Gereksinimleri

1, adsorpsiyon sıcaklığı ve nem

Moleküler elek tamburunun egzoz gazının sıcaklığı ve nemi için net gereksinimleri vardır. Genel olarak, sıcaklık ≤35°C ve bağıl nem ≤%75 olan çalışma koşullarında tambur normal şekilde kullanılabilir. Sıcaklık ≥35°C, bağıl nem ≥%80 gibi aşırı koşullar altında verimlilik keskin bir şekilde düşecektir; Atık gaz diklorometan, etanol, sikloheksan ve diğer zor adsorpsiyon maddelerini içeriyorsa çalışma sıcaklığı 30°C'den az olmalıdır; Silindire giren egzoz gazının sıcaklığı ve nemi tasarım gereksinimlerini karşılamadığında özel tasarım gerekir.

2.Desorpsiyon sıcaklığı

En yüksek desorpsiyon sıcaklığı 300°C, en düşük sıcaklık 180°C'dir ve

günlük desorpsiyon sıcaklığı 200°C'dir. Desorpsiyon için temiz hava kullanın, RTO veya CO egzozu kullanmayın; Desorpsiyon sıcaklığı tasarım gereksinimlerine uymadığında işleme verimliliği garanti edilemez. Desorpsiyon tamamlandıktan sonra, kullanıma devam etmeden önce tambur modülü normal sıcaklığa kadar temizlenmelidir.

3, hava hacmi:

Normal şartlar altında, adsorpsiyon rüzgar hızı tasarım değeri gereksinimlerine uygun olmalı, gerekli rüzgar hızının %10'undan fazla olmamalı veya adsorpsiyon rüzgar hızı tasarım rüzgar hızını karşılamıyorsa gerekli rüzgar hızının %60'ından az olmamalıdır. , işleme verimliliğini garanti edemez.

4, konsantrasyon:

Tamburun tasarım konsantrasyonu maksimum konsantrasyondur; konsantrasyon tasarım gereksinimlerini karşılamadığında işleme verimliliği garanti edilemez.

5, toz, boya sisi:

Silindire giren egzoz gazındaki toz konsantrasyonu 1 mg/Nm3'ü aşmamalı ve boya sisi içeriği 0,1 mg/Nm3'ü geçmemelidir, bu nedenle ön arıtma cihazı genellikle G4\F7 gibi çok seviyeli bir filtreleme cihazı içerir. \F9 seri halinde üç aşamalı filtreleme modülü; Toz ve boya sisinin yanlış işlenmesinden kaynaklanan silindir kirliliği, inaktivasyonu, tıkanması ve diğer olaylar silindirin işleme verimliliğini garanti edemez.

6, yüksek kaynama noktalı maddeler

Yüksek kaynama noktalı maddeler (kaynama noktası 170 ° C'den yüksek olan VOC'ler gibi) silindir üzerinde kolayca adsorbe edilir, normal çalışma modunda, desorpsiyon sıcaklığı, bu uzun süreli çalışma durumunda onu tamamen çıkarmak için yeterli değildir. yüksek kaynama noktalı VOC'ler modül üzerinde çok sayıda silindir biriktirecek, adsorpsiyon bölgesini işgal edecek, sistemin genel performansını etkileyecek ve kızartma gibi güvenlik riskleri üretebilecektir. Bu tür koşullar için, yüksek sıcaklıkta rejenerasyon işlemi kullanılabilir. bateri modülünde düzenli olarak yüksek sıcaklık rejenerasyon işlemini tespit edin ve gerçekleştirin; Yüksek kaynama noktalı madde tambur modülüne bağlandığında ve zamanında desorbe edilmediğinde adsorpsiyon performansı garanti edilemez. Bu gibi durumlarda, tambur modülünde yüksek sıcaklıkta rejenerasyon işleminin düzenli olarak algılanması ve gerçekleştirilmesi için yüksek sıcaklıkta rejenerasyon işlemi kullanılabilir. ; Yüksek kaynama noktalı madde tambur modülüne bağlandığında ve zamanında desorbe edilmediğinde adsorpsiyon performansı garanti edilemez.

2 Drum modülü değiştirme kurulum gereksinimleri

1, kırılgan ürünler için moleküler elek tambur modülü, kurulum hafifçe yapılmalı, fırlatma, parçalama, ekstrüzyondan kaçınılmalıdır.

2. Moleküler elek tamburu modülü suya batırılmışsa lütfen üreticiyle iletişime geçin ve üreticinin rehberliği altında kurutun.

3. Moleküler elek tamburunun kurulumundan sonra, kullanımdan önce yaklaşık 30 dakika boyunca 220 ° C'de sıcak hava desorpsiyonunun kullanılması tavsiye edilir.